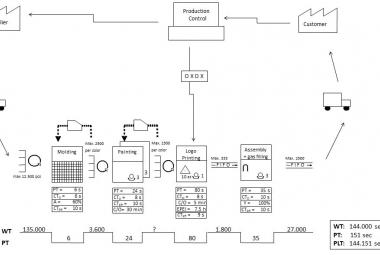

Creating Mixed model Value Streams, door Kevin J. Duggan, is een vervolg op Learning to see van Rother & Shook (1999). Waar Rother & Shook de basis van Value Stream Mapping beschrijven voor eenvoudige situaties, beschrijft Duggan 10 themas die in een situatie van Mixed Model Value streams aan bod komen. Dit zijn de situaties waarin meerdere producten geproduceerd worden op dezelfde faciliteiten. Onderwerpen die aan bod komen zijn het definiëren van product families, definiëren van het productie interval en het balanceren van operator werk en de flow van de mix. In het boek worden 10 vragen gesteld om de future state VSM te ontwerpen, die in dit artikel allemaal kort besproken worden.

De eerste stap in value stream mapping in mixed model omgevingen is het DEFINIËREN VAN PRODUCT FAMILIES. Een flow van producten is makkelijk te realiseren als machines specifiek voor een bepaald product, of in dit geval product familie kan worden gebruikt (de dedicated machine).

Twee richtlijnen voor het kiezen voor het samenstellen van productfamilies zijn dat 80% van de processtappen die de product ondergaan gelijk zijn, en het onderlinge verschil van de totale werkhoeveelheid maximaal 30% is.

Hoe meer verschillende producten in een familie, hoe beter de variatie per product in de familie tegenover elkaar kan worden opgevangen.

Wanneer de eerste opzet voor een productfamilie is gemaakt, wordt DE TAKT TIJD voor de gehele familie berekent. De Takt tijd is het tempo waarop de klant producten vraagt, en wordt uitgedrukt in een interval waarop producten geleverd worden:

Takt = Totale beschikbare productietijd) / (Totale product vraag van de familie)

Stap 3 is vervolgens het CONTROLEREN OF DE MACHINES DE TAKT KUNNEN AANHOUDEN voor de complete familie. In deze stap wordt gecontroleerd of de ingeschatte volumes van de complete familie überhaupt op de productielijn kunnen worden geproduceerd, dat er een Kaizen event nodig is om het alsnog mogelijk te maken, of dat de familie wellicht aangepast moet worden.

Hierbij dient rekening te worden gehouden met de uptime van machines, wat betekent dat de benodigde totale tijd voor de productfamilie wordt gecorrigeerd voor de gemiddelde downtime.

Het verschil tussen de tijd die nodig is om de gehele familie te produceren en de takt tijd, kan worden gebruikt voor machine omstellingen. Het doel is om precies op takt tijd te produceren en dus kan de overige tijd maximaal benut worden. In deze stap wordt daarom HET INTERVAL van productie bepaald. Hoe vaak kan elk product in de familie geproduceerd worden?

Hoe korter het interval, hoe beter, want dit betekent dat producten vaker geproduceerd worden, wat betekent dat de nodige voorraadbuffers uiteindelijk geringer zijn.

Hier wordt duidelijk waarom snelle omsteltijden zo belangrijk zijn: hoe sneller geschakeld kan worden tussen producten, hoe korter het interval van de productfamilie, hoe kleiner de voorraadbuffers in een lijn, en dus hoe korter de order lead time van een product.

In stap 3 en 4 is gecheckt of de machines de Takt kunnen aanhouden voor de in stap 1 gedefinieerde productfamilie. In stap 5 worden de OPERATOR BALANCE CHARTS gecontroleerd. Kunnen de medewerkers de takt ook volgen?

Door middel van Operator balance charts, of Yamazumi, kan de variatie van werkhoeveelheden per product worden weergegeven. Idealiter zullen bij elk werkstation, alle operator Cyclustijden onder de Takt Tijd liggen.

Doel van de balance charts is om de werkhoeveelheid van medewerkers tot 95% van takt te vullen. Lagere werkhoeveelheid lokt overproductie uit en bij een hogere hoeveelheid bestaat het gevaar dat de takt niet gehaald kan worden en dus de klant niet tijdig geleverd wordt.

De zesde stap is het BALANCEREN VAN DE MIX op de productielijn. In stap 2 is berekent dat de gehele mix gemiddeld genomen Takt kan aanhouden, maar dat betekent niet dat alle producten in de familie dat op zichzelf kunnen.

Een vaste productievolgorde (zie ook: Heijunka) kan de werkhoeveelheden tussen producten compenseren. Produceer eerst een product met werkhoeveelheid onder de takt en daarna een product met een werkhoeveelheid hoger dan takt.

Andere opties om het verschil in werkhoeveelheden op te vangen zijn het aanhouden van een finished goods supermarkt voor de producten met hoge werkhoeveelheid, of de hoeveelheid werkuren van medewerkers te variëren om veranderingen in de vraag op te vangen.

CREEER STANDAARD WERK voor de medewerkers, om er zeker van te zijn dat medewerkers de grote hoeveelheid aan producten kunnen bouwen in de daarvoor geplande tijd.

Gebruik bij het ontwikkelen van standaard werk foto´s en symbolen om de hoeveelheid tekst te kunnen beperken.

Het beste kunnen de standaards worden vastgelegd door de operators die de taak uitvoeren en de ingenieurs die de machines en of producten ontwikkelen.

Wanneer al het werk geplant is, en duidelijk is hoe het werk gedaan moet worden, is het belangrijk om te controleren of volgens plan geproduceerd wordt. Stap 8 beschrijft het CREËREN VAN DE PITCH. De pitch is een tempo, variërend tussen 15 minuten en 2 uur, waarin een zogenaamde Pitch runner controleert of een productiecel of lijn geproduceerd heeft wat gepland was.

De Pitch runner komt op het vastgestelde interval langs verschillende, als een trein of bus, om producten op te halen. Zo wordt direct zichtbaar wanneer productie het plan niet heeft kunnen volgen, de Pitch runner kan dan namelijk niets meenemen.

De pitch runner gebruikt HET PRODUCTIESCHEMA op de pacemaker om te controleren of productie volgens plan produceert. Dit doet hij aan de hand van een Heijunkabox. waarin per tijdsinterval is vastgelegd welke producten geproduceerd moeten worden.

Tot slot beschrijft Duggan het OMGAAN MET VERANDERINGEN VAN DE KLANTVRAAG. Er bestaan vele situaties waarin de klantvraag varieert, bijvoorbeeld voor seizoensproducten.

Deze variatie kan het best worden opgevangen met dynamische supermarkten, wat betekent dat er verschillende modes vastgelegd zijn met verschillende hoeveelheden voorraad, voor verschillende situaties.

in Creating Mixed Model Value Streams geeft Duggan een aantal handreikingen om flow te realiseren in situaties die afwijken van de eenvoudige productlijnen die onder anderen in Learning to see gebruikt worden.

Duggan beschrijft overigens ook dat in elk van de 10 thema´s geen goed of fout antwoord bestaat. Man kan er voor kiezen kaizen events te plannen om een knelpunt in de flow op te lossen, of een product in een andere productfamilie onder te brengen.

Ga verder naar:

Making Materials Flow - Harris R., Harris C. & Wilson W. (samenvatting)

BRON:

Duggan, K.J, 2002, Creating Mixed Model Value Streams - Practical Lean Techniques for Building to Demand, USA: CRC press.

Rother, M., Shook, J., 1999, Learning To See - Value Stream Mapping to Create Value and Eliminate Muda, Brookline, Massachusetts: Lean Enterprise Institute (samenvatting)