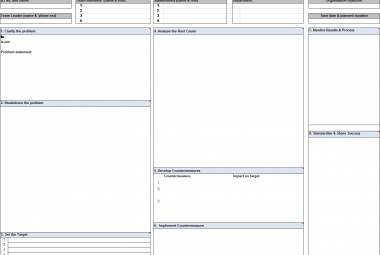

De PROCESCAPABILITEITSINDEX Cpk, heeft te maken met de locatie van de spreiding van numerieke waarde ten opzichte van de klanten eisen. Wanneer een proces een Cp heeft van precies 1, zoals in de middelste grafiek in Figuur 1, maar hij is 2 cm naar links verschoven, valt een gedeelte van de producten toch buiten de klanten specificaties. Hierdoor is de Cpk een tweede index die belangrijk is om te bekijken bij een capabiliteitsanalyse. Het berekent de kortste afstand tussen het gemiddelde (hoogste punt van het histogram) tot één van de specificatie assen.

Om de Cpk waarde te visualiseren kunnen we wederom naar de auto en de garage kijken. Figuur 31 laat zien hoe dit werkt. We kijken in dit geval niet aar de grootte van de auto, maar naar hoe gecentreerd deze in de garage wordt geparkeerd. Staat de auto precies in het midden, dan is de Cpk waarde 2. Steekt hij aan een van de zijkanten net buiten de ingang van de garage, dan is hij kleiner dan 1.

Figuur 1: visualisatie van de Cpk waarde

We kunnen net als bij de Cp waarde ook hier een aantal grafieken tekenen die verschillende Cpk waarden laten zien. In Figuur 2 zijn behalve de twee voorbeelden van Figuur 2 nog 2 andere mogelijkheden afgebeeld.

In de bovenste grafiek is de Cpk >1, wat een goed proces beschrijft waarin het gehele histogram binnen de specificaties van de klant valt.

In de tweede grafiek zien we dat een gedeelte van het histogram buiten de specificaties ligt. De afstand van het gemiddelde naar deze Upper Specification Limit (USL) wordt dan < 1. Dit is geen ideaal proces.

In het derde geval ligt de mediaan zelfs precies op de USL, wat een Cpk van 0 betekent. In dit proces zou 50% van de producten buiten specificatie vallen. Een niet zo geschikt proces dus.

Tot slot de vierde grafiek uit Figuur 2, waarbij we een negatieve Cpk waarde hebben. Dit is een nog slechter proces, waarbij meer dan de helft van de producten buiten specificaties ligt, ondanks dat de spreiding van de proces output (de Cp) kleiner is dan de spreiding van klantenspecificaties.

Figuur 2: vier mogelijke Cpk bij eenzelfde Cp waarde

Om de Cpk te berekenen gebruik je de volgende formules:

Cpl = (gemiddelde – LSL)/(3*Standard Deviatie)

Cpu = (USL – gemiddelde)/(3*Standard Deviatie)

De Cpk is dan de kleinste van de twee

Wanneer we het eerder beschreven winegum voorbeeld verder uitwerken, kunnen we de formules als volgt invullen:

Cpl = (50,79 – 46) / (3 * 2,08552) = 0.76

Cpu = (54 – 50,79)/(3* 2,08552) = 0.51

De kleinste van de twee is aan kant van de USL, dus de Cpk is 0.51, zoals ook in Figuur 40 hieronder is te zien in de uitkomst van de Minitab analyse. De input van de analyse is wederom te zien aan de linkerkant van het histogram, en de output waarden aan de rechterkant.

Figuur 3: winegum voorbeeld Cpk

De Cpk waarde 0,51 betekent voor het winegum proces dat er verbetering nodig is om de verdeling van het aantal winegums per zakje meer richting de 50 te krijgen, het middelpunt tussen de twee klanteisen.

Hoe groot dient een Cpk te zijn? Net als bij de formules van de Cp, kunnen we ook bij de Cpk achterhalen wat de Cpk zou zijn bij een Six Sigma proces. De afstand van het gemiddelde naar de USL en/of LSL is namelijk 6 keer de standaard deviatie. Dit betekent dat de Cpk van een Six Sigma proces op 2 uitkomt: 6σ / 3σ = 2.

Na het analyseren van de huidige prestaties van het proces of de procesvariabele die in een project verbeterd wordt, is het project team klaar om de analyse fase te starten. Bij een project met discrete data heeft het project team waarschijnlijk meetsysteem fouten gevonden of bijvoorbeeld een onacceptabel percentage defecte parts per million. Bij numerieke data groepen heeft het team na het analyseren van de Cp en Cpk waarschijnlijk ook een goed idee waaraan hij of zij aan kan werken in het project. Bij een ideaal proces zijn beide waarden namelijk als vuistregel >1,33.

Ga verder naar: