Om medewerkers aan te moedigen om gezamenlijk en bottom-up te verbeteren dienen tools aangeboden te worden die hen daarbij ondersteunen. Daarvoor dient de Markt van Methoden. De Lean filosofie bestaat uit zowel Technische aspecten als culturele aspecten. Als organisatie is het belangrijk om de juiste tools te kiezen voor de specifieke productie eigenschappen die fabriek kenmerkt en de culturele aspecten aan te moedigen die nodig zijn om de tools optimaal te gebruiken. Het kopiëren van implementaties van andere fabrieken levert zelden resultaten op. Lean tools dienen bottom-up te worden opgebouwd, waardoor medewerkers in staat gesteld worden om ze op de juiste manier te gebruiken.

De Lean tools die kunnen worden ingezet kunnen verdeeld worden in twee categorieën: de basis tools, die naar mijn mening in elke Lean implementatie gebruikt dienen te worden (1), en de situatie afhankelijke tools die gebruikt kunnen worden om specifieke processen te optimaliseren (2). Daarnaast spelen Culturele aspecten een rol om de tools optimaal te kunnen gebruiken.

De BASIS TOOLS van elke Lean implementatie omvatten de vier tools waarvan ik geloof dat ze de niet alleen de fundering vormen voor meer complexere Lean tools, maar ook de basis vormen voor een cultuur gebaseerd op continu verbeteren. Hiervoor ontwierp ik een eenvoudig Lean huis bestaande uit vier concrete methoden gefocust op de productiemedewerkers, om hen te betrekken bij het continu verbeteren. Deze zijn 6S voor orde en netheid, Standaard werk om afspraken vast te leggen en de basis te leggen voor verbetering, communicatiecellen om communicatie te faciliteren binnen en tussen afdelingen, en een Kaizen-loop om continu verbeteren te faciliteren. Alle vier deze tools helpen om zowel variatie (mura) als verspillingen (Muda) te verminderen. De vier tools uit het Lean huis voor de werkvloer dienen door iedereen in de organisatie begrepen en gebruikt te worden. Iedereen, van operator tot plantmanager, kan hierdoor bijdragen aan de implementatie van 6S door een onderdeel een vaste plek te geven op een werkplek. Ook kan iedereen een fout ontdekken in het standaard werk en hier een verbetering (kaizen) op doorvoeren.

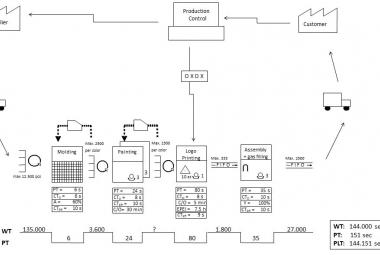

De SITUATIE AFHANKELIJKE TOOLS zijn de complexere Lean tools die ontworpen zijn om problemen in de productflow zichtbaar te maken (Rother, 2010). De tools die geschikt zijn om te implementeren zijn afhankelijk van het type productieproces dat de organisatie kenmerkt. Zo kan het implementeren van een kanban systeem helpen bij het verbeteren van een discrete productieproces met een hoge variatie aan producten en procesroutes, waardoor tussenvoorraden en overproductie geminimaliseerd wordt. De Kanban heeft echter minder te bieden in de procesindustrie waar slechts een paar producten worden gemaakt die allen dezelfde route volgen. Tools die in de procesindustrie vruchten kunnen afwerken zijn de implementatie van Heijunka (productie nivellering) en de bijbehorende SMED om omstellingen te verkorten waardoor grote batches vervangen kunnen worden voor kleine productie batches. Hierdoor kunnen zowel voorraden als levertijden aanzienlijk worden verlaagd.

Naast het verbeteren van de productflow kan ook het focussen op het verbeteren van productiviteit van machines (de Overall Equipment Effectiveness, OEE) interessant zijn. Een voorbeeld van Lean tool om de productiviteit van machines te verhogen is Autonoom Onderhoud. Bij mijn huidige werkgever worden als eerste de basistools geïmplementeerd, te beginnen in een pilot. Daarna worden de basistools in de rest van de fabriek geïmplementeerd. Hierna worden grotere trajecten ingezet om complexere Lean tools in te zetten, in ons geval SMED, Autonoom Onderhoud en Heijunka.

Het CULTURELE ASPECT van de Lean implementatie heeft alles te maken met het gedrag dat medewerkers vertonen. Lean management beschrijft het management door middel van problemen oplossen (Ballé, 2012). De snelheid waarmee medewerkers in de organisatie problemen oplossen is bepalend voor de snelheid waarmee verbeterd wordt. Het oplossen van een probleem wordt gedefinieerd als een preventieve oplossing waarbij voorkomen wordt dat het probleem zich in de toekomst weer kan voordoen, in plaats van het tijdelijk blussen van een brandje.

Toyota heeft 14 principes gedefinieerd die de culturele waarden van de organisatie vertegenwoordigen waaronder principes als “maak problemen zichtbaar”, “stop en repareer het probleem” en “iedereen lost problemen op” (Liker, 2004). Medewerkers moeten aangemoedigd worden om problemen te durven delen met ondersteunende afdelingen en moeten ook een vrijbrief krijgen om productie stil te mogen zetten (“stop en repareer het probleem”) wanneer problemen ontstaan, zodat er tijd beschikbaar is om het probleem te analyseren en voorgoed op te lossen. Om problemen bottom-up op te kunnen lossen kunnen een aantal tools worden ingezet. Zo helpt kamishibai (een miniaudit die door iedereen gelopen kan worden) bij het vinden van kleine afwijkingen in het proces (of gedrag) welke direct verbeterd kan worden door middel van Kaizen.

Om medewerkers continu te coachen en te motiveren om verbeteringen door te voeren op hun eigen werkplek kan een manager zogenaamde Gemba Walks inplannen. Een Gemba walk betekent dat een medewerkers van een ondersteunende functie tijd in ruimt om de werkvloer te bezoeken en rond vraagt wat voor problemen medewerkers ervaren waarbij hij of zijn ondersteuning kan bieden. Als Lean Manager heb ik zelf ten minste drie Gemba Walks van 2-3 uur per week gepland, zodat ik altijd genoeg tijd heb om gesprekken aan te gaan met medewerkers en te leren welke problemen zij ervaren bij hun werkzaamheden.

Wanneer de organisatiedoelstellingen via Hoshin Kanri op elkaar zijn afgestemd, en de communicatiestromen over de prestaties van elke afdeling optimaal zijn ingericht, kan de organisatie zijn Lean roadmap ontwerpen. Hierbij dienen altijd een aantal basis tools te worden geïmplementeerd (6S, Standaardwerk, Communicatiecellen en Kaizen loop), waarna gekeken kan worden naar complexere Lean tools die ingezet kunnen worden om problemen zichtbaar te maken (SMED, Heijunka, Kanban, etc.). Het management dient zich ondersteunend op te stellen om problemen bottom-up te kunnen verbeteren. Hierbij kan Kamishibai ingezet worden om tijdens gembawalks mogelijkheden tot verbeteringen te ontdekken.

Dit is artikel 4 in de serie: De Verandervesting

Ga verder naar:

De Verandervesting - Universiteit van Verbetermethoden

BRONNEN:

Liker, J., 2004, The Toyota Way – 14 Management Principles From The world’s Greatest Manufacturer, New York: McGraw Hill. (samenvatting)

Ballé, F.,Ballé, M. 2012, De Lean Manager – een roman over een Lean Transformatie, Driebergen (NL): Lean Management Instituut (samenvatting)

Rother, M., 2010, Toyota Kata, Managing people for improvement, adaptiveness and superior results, USA: Mc Graw-Hill (samenvatting)