De goudmijn is een roman geschreven door Freddy en Michael Ballé. Om kennis over Lean transformaties toegankelijker te maken voor het grote publiek worden de verschillende Lean tools aangereikt in een combinatie met een verhaallijn waarin de directeur van een fabriek op het punt staat om failliet te gaan. Gelukkig helpt de vader van zijn beste vriend, die voor een autoleverancier heeft gewerkt, om de fabriek weer rendabel te maken. Deze man, Bob, beschrijft een verbeterloop van zeven stappen: focus op interne uitval (1), creëer flow (2), stabiliseer het proces met standaard werk (3), implementeer genivelleerde pull-productie (4), verklein batchgroottes van materiaal stromen (5), verbeter het proces met kaizen (6), verlaag de beschikbare middelen (7) en begin opnieuw.

In deze roman worden een heleboe Lean principes uitgewerkt. De auteurs beschrijven verschillende principes en ook het belang van mensen wordt herhaaldelijk benadrukt. Voor het schrijven van dit artikel focus ik mij echter tot de kern van dit boek, de zeven technische stappen die de fictieve fabriek ondergaan heeft om winstgevend te worden. De titel ‘Goudmijn’ is de metafoor die vader en zoon Ballé gebruiken om een reguliere fabriek te beschrijven. Een organisatie is in economische termen vrij eenvoudig: als je als bedrijf wilt voortbestaan heb je een positieve cash-flow nodig. Geld stroomt van input naar output in elke fabriek, het metaforische goud. De eenvoudigste manier om de stroming van goud in een organisatie te verbeteren is om bij de outputzijde te gaan staan en onderzoeken wat voor obstakels er zijn dat het goud in de stroom tegenhoud. Klanten zijn degene die zorgen dat er geld in de organisatie blijft stromen, daarom staat het belang van op tijd leveren altijd voorop. Voorraden verlagen zijn goede methoden om cash flow in de fabriek te versnellen, maar als de klant niet geleverd wordt heeft een snelle interne flow geen zin.

Het eerste wat vader Bob in de fabriek vind wat de cash flow in de weg staat zijn HERSTELWERKZAAMHEDEN. Er kan niet aan de klantvraag worden voldaan omdat er veel uitval in de lijn zit. Producten maken die nooit zullen functioneren of producten maken die extra middelen nodig hebben om alsnog te functioneren zijn killing voor de cashflow en zorgen voor variaties in het proces, die op hen beurt leidt tot onbetrouwbaarheid. Belangrijk is niet alleen om zonder fouten te produceren, maar ook om precies te weten wat de kwaliteit van je producten in elke processtap is, om verrassingen te voorkomen wanneer het eindproduct zich al bij de klant bevindt.

Wanneer de kwaliteitsissues op tafel liggen wendt Bob zich op de FLOW in de fabriek. Elk product is geld waard, maar dat geld ontvang je pas als het product bij de klant geleverd is. Hoe sneller producten van de vloer naar de klant bewegen, hoe sneller het geld binnenkomt. Dit betekent minimaliseren van voorraad. Met de focus op het leveren van de klant is de tweede stap van de Lean transformatie om een continue beweging te creëren richting de klant. Idealiter hebben verschillende werkstations elk evenveel tijd nodig om een afgebakend stuk waarde toe te voegen aan het product (cyclustijd). Hoe minder variatie tussen de werkstations, hoe lager de benodigde voorraden tussen de werkstations zullen zijn om de klant te kunnen beleveren. De cyclustijd is idealiter even lang als het interval waarin de klant geleverd wil worden, de takt-tijd. De takt-tijd kan berekent worden door de totale beschikbare tijd te delen door het aantal producten dat de klant vraagt. Om op hetzelfde tempo te produceren bepaal je het aantal werkstations dat je nodig hebt: de totale hoeveelheid werk per product (procestijd) gedeeld door de takt-tijd. Om de flow van de productstroom volgens takt-tijd te laten stromen zijn operators nodig die zich met de juiste werkzaamheden bezig houden. Personage Bob beschrijft drie vuistregels voor operator productiviteit: productiviteit van medewerkers komt voort uit het reduceren van variatie in werkzaamheden (1), omdat te doen moeten alle niet-waarde-toevoegende activiteiten geëlimineerd worden van de werkcyclus (2) en medewerkers moeten hun cyclus altijd op dezelfde manier uitvoeren.

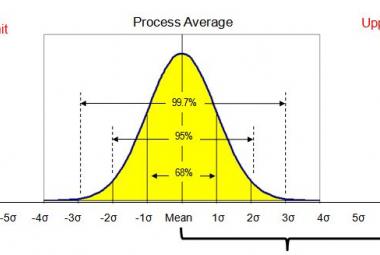

Deze drie vuistregels leggen de basis voor STANDAARD WERK. Variaties in de snelheid van operator cyclussen leiden tot verstoppingen in de flow, zoals een remmende auto op een drukke snelweg een file kan veroorzaken. De operators in lijn moeten zich daarom alleen bezig houden met standaard waarde toevoegende activiteiten en geen herstelwerkzaamheden die de cyclus veranderen. Kwaliteitsproblemen die niet binnen de cyclustijd kunnen worden opgelost dienen uit lijn gehaald te worden, bijvoorbeeld door defecten in rode bakken te schuiven, zodat ze de stroming van goede producten niet verstoren. Tot slot is het van belang dat operators hun werkzaamheden altijd op dezelfde volgorde uitvoeren. Dit zou de volgorde moeten zijn die het snelst is én de hoogste kwaliteit output levert. Het hebben van een standaard volgorde verkleint de kans dat een operator een van zijn deeltaken vergeet, de kracht van routine.

Wanneer de productielijn zelf goed doorstroomd is de volgende stap om de output van de fabriek richting de klanten te nivelleren. Dit is wat beschreven wordt als GENIVELLEERDE PULL-PRODUCTIE. Pull productie betekent dat er alleen geproduceerd wordt wat de klant heeft gevraagd, zowel in producttypen als hoeveelheden. Genivelleerd betekent dat de productmix in een bepaalde periode zo veel mogelijk gelijk is, om variaties in productietijden en voorraden te minimaliseren (zie ook: Heijunka). Het doel is om door middel van meerdere omstellingen het aantal leveringen te kunnen verhogen (in kleinere hoeveelheden) zodat de voorraad verder verlaagd kan worden. Onderstaande tabel beschrijft de voorraadwinst voor verschillende situaties met een productmix van 3 producten:

Als vuistregel zou tussen de 10 en 15% van de beschikbare tijd gebruikt moeten worden voor omstellingen. Betreft de leveringen: de kracht van dit model zit hem er in dat de pieken en dalen uit het productieplan gladgestreken worden en dus variatie verminderen. Wanneer de klant niet vaker geleverd wil worden, of dat simpelweg economisch niet haalbaar is, raadt Bob aan om te doen alsof het aantal leveringen groter wordt, zo komen de verbeteringen toch aan het licht.

Wanneer de outputzijde van het proces geoptimaliseerd is verbreedt Bob zich op de efficiëntie van de inputzijde. Hoe worden de werkstations van de productielijnen bevoorraad? Met oog op het feit dat voorraad de cashflow drukt zouden BATCHGROOTTES ZO KLEIN MOGELIJK moeten zijn. Verschillende producten kunnen verschillende inputmaterialen vereisen. Meerdere producten en meerdere omstellingen kunnen er daarom toe leiden dat een werkplek meerdere voorraden van inputmateriaal nodig heeft. Hoe kleiner de batchgroottes, hoe minder voorraad er op een werkplek aanwezig hoeft te zijn om de flow op gang te houden. Idealiter worden inputmaterialen op basis van pull naar de verschillende werkstations gebracht in plaats van door de operator opgehaald. Een transporteur is nodig om de juiste middelen naar de werkstations te brengen op basis van wat de operator op dat moment nodig heeft om aan het genivelleerde plan te voldoen. Kanban kaarten of bakjes bieden hier de uitkomst. Wanneer elk type materiaal een eigen type bakje heeft (geïdentificeerd door bijvoorbeeld een bepaalde kleur kaart) hoeft de transporteur alleen maar de bakjes te verzamelen, waarna hij precies weet welke onderdelen hij moet aanvullen. Wanneer de productmix veranderd krijgt de transporteur automatisch een andere mix van bakjes om te vullen, wat voorkomt dat de verkeerde materialen geleverd worden en er onnodige voorraden ontstaan.

Wanneer voorraden geminimaliseerd zijn door middel van een genivelleerd productieplan en just-in-time materiaal leveringen aan de werkstations is de volgende stap het optimaliseren van het proces, door middel van KAIZEN. Operators, maar ook ondersteunende functies observeren de werkcyclussen van de operators om te onderzoeken wat er verbeterd kan worden om de cyclus te versnellen en variaties te verminderen. Focus ligt daarbij op de zeven verspillingen: defecten, overproductie, extra bewerkingen, beweging, voorraden, transport en wachten. In productieprocessen worden voorraden gebruikt om problemen door middel van voorraden te verbloemen. Elke keer dat de voorraad verlaagd wordt zullen daardoor nieuwe problemen aan het licht komen die leiden tot nieuwe verbeteringen.

De laatste stap in de cyclus van de Lean transformatie bestaat uit het OPNIEUW UITDAGEN van de medewerkers. Wanneer er niets meer te verbeteren lijkt te vallen haal je een operator uit de lijn, of verlaagd de toegestane voorraad, zodat eer weer nieuwe problemen ontstaan die tot verbeteringen zullen leiden.

Boeken over Lean interessant?

Ga verder naar:

BRON:

Ballé, F., Ballé, M.,2005, De Goudmijn - een Roman over Lean Transformatie, Driebergen (NL): Lean Management Instituut (bestel dit boek)